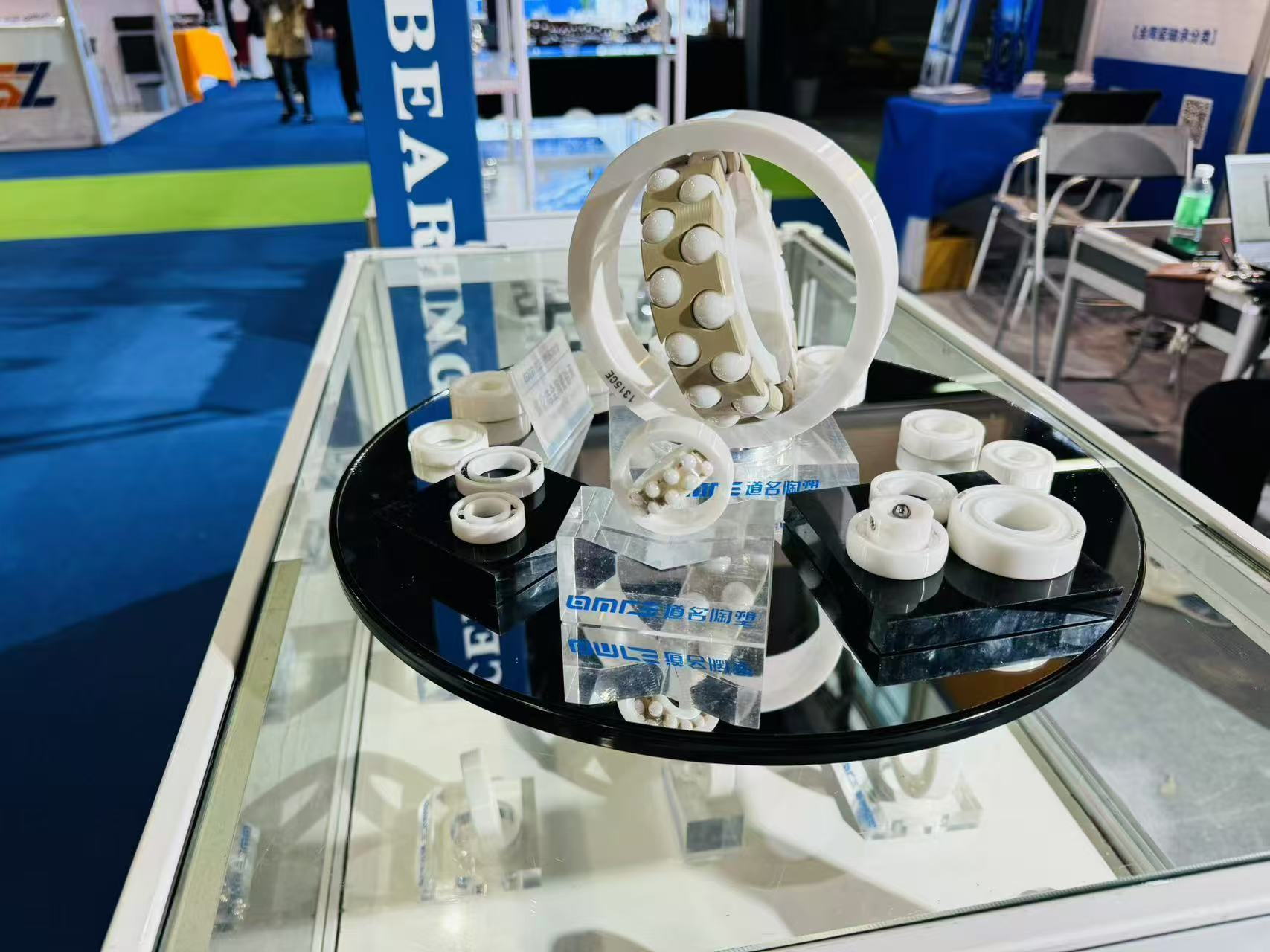

告别频繁停机!陶瓷轴承与轴套, 重塑电镀设备的“抗腐耐磨”新标杆

在电镀车间的高温与酸碱迷雾中,设备的每一次停摆都意味着产能损耗与成本飙升。滚镀机的滚筒轴套浸没在腐蚀性电镀液中反复摩擦,传统金属轴承短短几周便锈迹斑斑,塑胶配件则因热膨胀系数大导致精度失准,频繁更换成了生产线的“常态难题”。如今,陶瓷轴承与陶瓷轴套的出现,正以材料革命之力破解这一行业痛点。

陶瓷轴承与轴套:引领电镀设备迈向高效耐用的新纪元

电镀设备的挑战:为何需要陶瓷材料?

电镀设备通常处于高温、高湿和强腐蚀性的环境中,工作介质包括酸、碱、盐等化学物质。这些恶劣条件对设备的核心部件——轴承和轴套提出了极高的要求:

1. 耐腐蚀性:金属轴承在电镀液中容易发生化学腐蚀,导致精度下降和失效。

2. 耐磨性:电镀设备的高速运转和负载使得金属部件容易磨损,频繁更换增加了停机时间和成本。

3. 绝缘性:电镀过程中存在的电流可能通过金属部件形成短路,影响工艺效果和设备安全。

传统金属材料难以完全满足这些需求,而陶瓷材料凭借其独特的物理和化学特性,为这些问题提供了完美的答案。

陶瓷轴承与陶瓷轴套的卓越优势

陶瓷轴承和轴套通常采用氧化锆、氮化硅等高性能陶瓷材料制造,具有以下突出优点:

1. 极强的耐腐蚀性

陶瓷材料对酸、碱、盐等化学物质具有极高的稳定性,几乎不受电镀液腐蚀,能够在恶劣环境中长期保持性能不变。

2. 优异的耐磨性

陶瓷的硬度远高于金属,摩擦系数低,即使在高速、高负载条件下也能显著减少磨损,延长使用寿命。

3. 绝缘性能

陶瓷是优良的电绝缘体,能够有效避免电镀过程中的电流泄漏和短路问题,提高设备安全性和工艺稳定性。

4. 轻量化与高刚性

陶瓷材料的密度低于金属,能够减轻部件重量,降低设备能耗。同时,高刚性确保了部件在高速运转中的稳定性。

5. 耐高温性

陶瓷材料能够在高温环境下保持性能不变,适用于电镀设备中的高温工艺环节。

应用案例:陶瓷部件在电镀设备中的实际效果

许多电镀设备制造商已开始采用陶瓷轴承和轴套,并取得了显著成效:

· 某大型电镀企业在其自动生产线上全面采用陶瓷轴承、陶瓷轴套后,设备维护周期从原来的3个月延长至2年以上,生产效率提升20%,年均节省维护成本超过30%。

另一家电镀设备制造商在高速电镀槽中应用陶瓷轴套,不仅解决了频繁腐蚀和磨损的问题,还因绝缘性能的提升,使电镀产品的均匀性和质量得到显著改善。

随着电镀行业对高效、环保和智能化要求的不断提高,陶瓷轴承和轴套的应用前景十分广阔。其长寿命、低维护和高稳定性的特点,不仅能够帮助企业降低运营成本,还能支持生产线的连续高效运行,为企业创造更大的价值。

陶瓷材料的轻量化和绝缘性能也为电镀设备的创新设计提供了更多可能,例如在精密电镀和微电子电镀等领域,陶瓷部件的应用将进一步推动工艺技术的进步。陶瓷轴承和陶瓷轴套凭借其卓越的耐腐蚀性、耐磨性、绝缘性和耐高温性,正在成为电镀设备行业的理想选择。它们不仅解决了传统金属部件的痛点,还为设备的高效、稳定和长期运行提供了坚实保障。选择陶瓷部件,就是选择更高的效率、更低的成本和更强的竞争力。

在电镀设备行业迈向智能化、绿色化的今天,让陶瓷轴承和轴套助您一臂之力,共同开创高效耐用的新时代!

151-3132-2997

151-3132-2997